GreTA

Generative Herstellung von recyclingfähigen Grundstrukturen für die Theaterplastik aus naturbasierten Ausgangsstoffen

Neues Forschungsprojekt in der Fachrichtung Theaterplastik des Studiengangs Theaterdesign: Künstlerisch hochwertig, stabil, leicht und umweltschonend – Interdisziplinäres Team startet Forschungen zu Theaterplastiken der Zukunft

Bühnenausstattung fasziniert oft durch große und aufwändige Theaterplastiken – verbunden ist dies aber auch mit viel Materialeinsatz und teilweise nicht recyclingfähigem Abfall. Im Forschungsprojekt GreTA gehen das Institut für Leichtbau und Kunststofftechnik (ILK) an der TU Dresden und die Studienrichtung Theaterplastik an der Hochschule für Bildende Künste Dresden (HfBK) gemeinsam der Frage nach, wie Theaterplastiken durch modernste Technologien und nachhaltige Materialen umweltschonender hergestellt und verwertet werden können.

Prof. Ulrich Eißner von der Hochschule für Bildende Künste Dresden unterstreicht: „Die HfBK Dresden als eine der ältesten europäischen Kunstakademien ist immer schon ein Ort, an dem sich Kunsttechnologien und handwerkliche Meisterschaft beständig weiterentwickelt haben. An diesem Anspruch messen wir Theaterplastiker uns auch. Künstlerisch hochwertige, stabile, leichte, haltbare, aber eben zugleich auch ressourcenschonende und nachhaltige Theaterplastiken zu schaffen ist das große Zukunftsthema in der Theaterplastik – mit den Forschungen gemeinsam mit dem ILK wollen wir uns europaweit zu einem Wegbereiter auf diesem Gebiet entwickeln.“

Prof. Dr.-Ing. Niels Modler vom ILK: „Unser wissenschaftliches Team bringt viel technologisches, organisatorisches und wissenschaftlich-analytisches Knowhow in die Zusammenarbeit ein. Dazu kommt die profunde Erfahrung in Materialprüftechniken und im Leichtbau, aber auch in Design- und Industrieanwendungen. Mit dem Projekt GreTA lassen sich aber auch weitere Forschungsfelder ableiten, die wir auch mit Kooperationspartnern anderer Anwendungsbereiche wie in Architektur, Bauwesen oder Design vorantreiben werden.“

Das Forschungsprojekt GreTA (Generative Herstellung von recyclingfähigen Grundstrukturen für die Theaterplastik aus naturbasierten Ausgangsstoffen) wird von September 2021 bis Ende August 2024 vom SMWK mit etwa 580.000 Euro gefördert.

Wissenschaftsminister Sebastian Gemkow: „Mit unserer Landesförderung unterstützen wir Kooperationen über Fachbereiche und Disziplinen hinweg, um Innovationen zu fördern. Im Projekt GreTa arbeiten zwei Kooperationspartner zusammen, die auf den ersten Blick thematisch weit auseinander liegen. Gemeinsam forschen sie an neuen und ressourcenschonenden Technologien und Lösungen, die im besten Falle auch für andere Anwendungsmöglichkeiten genutzt werden können. Dem Team vom Institut für Leichtbau und Kunststofftechnik und der Hochschule für Bildende Künste Dresden wünsche ich dabei viel Erfolg.“

Mit Unterstützung des SMWK. Eine Zusammenarbeit der Hochschule für Bildende Künste Dresden und des Instituts für Leichtbau und Kunststofftechnik an der TU Dresden.

Das dritte und letzte Jahr im Förderzeitraum des Forschungsprojekts ist in vollem Gange und das Team des Projekts "GreTA" (bestehend aus Mitarbeitenden der HfBK und des ILK der TU Dresden*) setzt alles daran, seine Erkenntnisse und Entwicklungen vielseitig zum Einsatz zu bringen. Sowohl Material als auch Technologie sind auf einem Stand, der es erlaubt, größere Geometrien zuverlässig zu drucken und in ersten Projekten zur Anwendung zu bringen. Sogar ein eigens für diese Anwendung konzipierter Drucker konnte mittlerweile mit Hilfe von Mitarbeitern der Hochschule für Schauspielkunst Ernst Busch Berlin realisiert werden. Neben weiteren Tests und Optimierungen entstehen nun verschiedenste Anschauungsbeispiele, die die Bandbreite der Anwendungsmöglichkeiten zeigen. Dabei zeigt das Projekt nicht nur, dass stabile, ressourcenschonend hergestellte und kompostierbare Geometrien möglich sind, sondern auch wie sie weiter bearbeitet, dekoriert oder gegen Einflüsse wie Witterung geschützt werden können. Aktuell beschäftigt sich das Team unter anderem auch mit Details wie Schimmelprävention.

Der neue Drucker steht nun dem Team und zukünftig auch den Studierenden der HfBK unter Anleitung zur Verfügung. Die Tests und genauen Geräteeinstellungen werden bis zum Sommer abgeschlossen sein. Aber nicht nur auf Seite der Hardware kann das Projekt neue Entwicklungen vorweisen; auch 3D-Scans oder andere Modelle können mittlerweile ohne spezifisches Know-How genutzt werden, um druckbare Dateien bzw. den Code mit Anweisungen für den Drucker ("G-Code") zu generieren. Das ermöglicht es auch Laien im digitalen 3D-Bereich ihre Ideen umzusetzen. Dafür wurde ein Werkzeug in Blender entwickelt, welches die Erstellung spezieller, für diese Art des 3D-Drucks notwendigen Stützstrukturen erheblich erleichtert beziehungsweise halb automatisiert.

Neben der Teilnahme an verschiedenen Symposien mit Vorträgen oder Exponaten, freut sich das Team auf einen Tag der offenen Tür im September, um allen Interessierten endlich hautnah Einblicke in die Arbeit zu gewähren, Resultate zu präsentieren sowie den neuen Drucker endlich mit Freunden und Partnern einzuweihen.

Haben Sie Interesse oder Fragen? Schreiben Sie uns eine Mail!

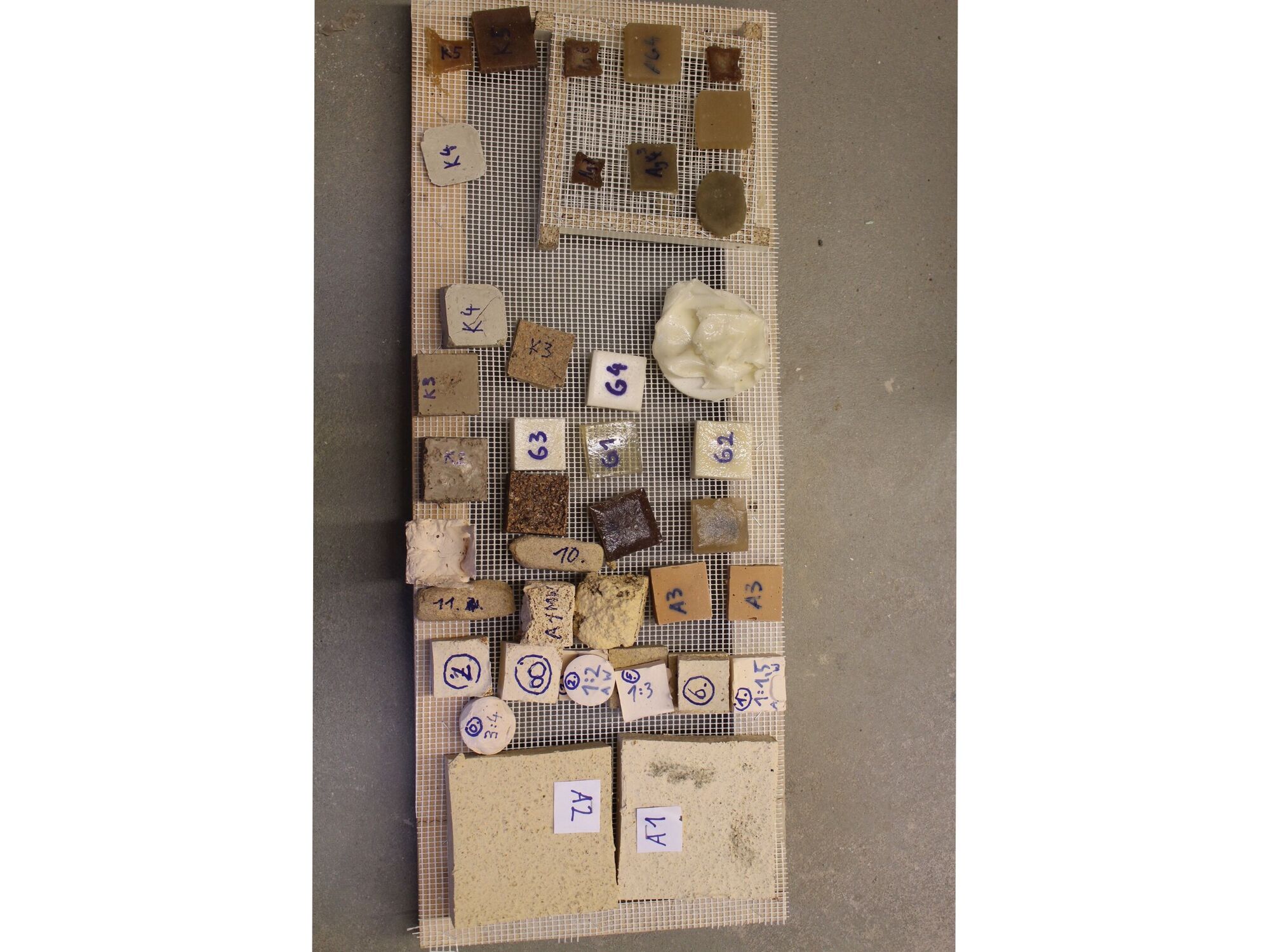

Nach ausführlichen Tests verschiedenster Materialkombinationen für den großformatigen 3D-Druck kommen wir zuverlässig reproduzierbaren Ergebnissen immer näher und erste Kooperationen und Verwendungsmöglichkeiten kündigen sich an. Mit dem zur Verfügung stehenden großformatigen 3D-Drucker können 30-60 cm hohe Teile Schicht für Schicht aus unseren Naturstoff-basierten Pasten im sogenannten Vasenmodus aufgebaut werden. Die Ergebnisse sind aufgrund ihrer Stabilität, relativ geringen Schrumpfung und ihres Gewichts wegweisend. Größere Modelle lassen sich weiterhin durch das Verbinden mehrerer Segmente herstellen. Darüberhinaus ist es möglich, fehlerhafte Druckerzeugnisse oder nicht mehr benötigte Modelle mit der Hauseigenen „Pulverisette“ zu zerkleinern und durch Erwärmen einer neuen Druckmischung beizugeben. Ist es aus irgendeinem Grund nicht möglich das Material dem Kreislauf wieder hinzuzufügen, lässt es sich kompostieren. Grundstrukturen für größere Modelle lassen sich jedoch nicht nur im 3D-Druck herstellen. Digitale (bspw. mit dem 3D-Scanner erstellte) 3D-Daten verwenden wir auch, um aus Wellpappe die Umrisse einzelner Schichten eines Modells auszuschneiden. Die Schichten auf diese Weise zu stapeln, ist ein kostengünstiger und effizienter Weg größere Volumen herzustellen. Pappe ist durch seine gute Wiederverwertbarkeit ein nachhaltiger Rohstoff. Verwendet man statt eines polymerbasierten Klebers beispielsweise Casein oder Gelatine um die Schichten zu fixieren, entstehen so ökologisch unbedenkliche Strukturen. Neben der Herstellung bestimmter Modelle durch additive Verfahren, haben wir auch einen Extruder in Betrieb genommen. Dieser presst pflanzliche Ausgangsstoffe (wie bspw. Maispolenta) mit extrem hohem Druck durch eine Düse, wodurch diese aufgeschäumt und in einem langen Strang extrudiert werden. Diese wasserlöslichen Schäume bieten ggf. eine Alternative zu erdölbasierten Schäumen und könnten durch abtragende Methoden in der eher klassischen Verarbeitung Anwendung finden.

Ein Ausblick offenbart noch viel Arbeit an unterschiedlicher Stelle um Verfahren und Materialien weiter zu optimieren. Neben Volumen und Klebern sollen auch Materialien zur Oberflächenveredelung getestet werden. Wie gut lassen sich gedruckte Strukturen gegen Wind und Wetter schützen und mit welchen Materialien lässt sich die Oberfläche gut händisch weiter bearbeiten und ergänzen? Es wartet sicher noch die eine oder andere Überraschung in den nächsten Monaten. Stay tuned!

Beteiligungen und Aktivitäten der Forschungsgruppe

- Eintrag in der Datenbank "Stuff in Cycles" (open-source Projekt von Barbara Ehnes)

- Tag der offenen Tür 23. / 24.10.2024 in den Räumlichkeiten des Forschungsprojektes

- Exponat "Athena" zur Ausstellung "ZUKÜNFTE" im Grassi Museum Leipzig

- Herstellung zweier Schweinehälften für "Der Freischütz" der Felsenbühne Rathen 2023 -> https://www.landesbuehnen-sachsen.de/2023-07/schweinehaelften/

- Stand beim 26th International Dresden Lightweight Engineering Symposium 22.-23.06.2023

- Vortrag bei der Lange Nacht der Wissenschaft Dresden, 30.6.2023 im Kulturpalast

- Vortrag bei EU4Arts_differences, Artistic Research Days, 28.9.2023 an der ABA Roma -> https://abaroma.it/wp-content/uploads/2023/09/are-days-programma-completo.pdf

- Vortrag im Rahmen "SOMETHING OLD, SOMETHING NEW, SOMETHING BORROWED, SOMETHING BLUE – RESIDENZEN ZUR NACHHALTIGKEIT FÜR SZENOGRAF*INNEN 2023/24" Pina Bausch Zentrum Wuppertal -> https://pinabauschzentrum.de/mediathek/2023-05/something-old-something-new-something-borrowed-something-blue

- Vortrag bei Bühnentechnische Tagung BTT24 in Bitterfeld DTHG

- Exponate in Begleitausstellung des Theaters der Jungen Welt Leipzig zum Stück "Die Erfindung des Sitzens" LINK Link1 Bild

- Druck für die Reihe "Metamaterials" von Claus Schöning Lam Yong 2023-2024, Riesaefau -> https://www.instagram.com/p/C6-5BwtI37D/

- Exponate und Stand bei der 1. Nationalen Kompetenzschau „KREISLAUF.LEICHTBAU.ERLEBEN.“

- Exponate und Stand bei der CIRP BioM Konferenz

Neue Projekträume | Dürerstr. 53

Seit Februar 2022 stehen dem GreTa-Team externe Projekträume für die Forschungsarbeit zur Verfügung. Diese Räume werden gerade für die absehbaren Schwerpunktaufgaben eingerichtet.

Regelmäßige Arbeitstreffen mit den Projektpartnern finden hier statt.

Projektlaufzeit

2021 – 2024

Kontakt

Prof. Ulrich Eißner

Professor des Studiengangs Theaterdesign | Theaterplastik

Adresse: | Dürerstraße/Eingang Marschnerstraße |

Raum Nr. 061 | |

Telefon: | |

E-Mail: |

Diese Maßnahme wird mitfinanziert durch Steuermittel auf der Grundlage des von den Abgeordneten des Sächsischen Landtages beschlossenen Haushalts.